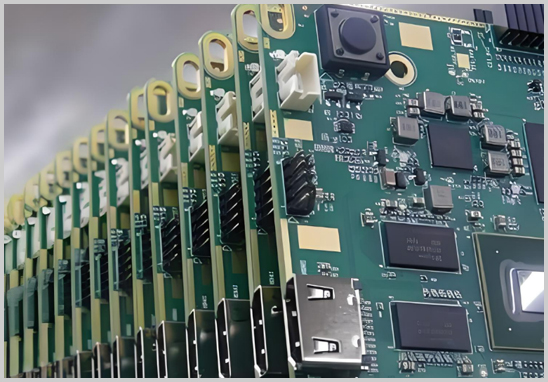

深圳宏力捷電子深耕PCBA加工20余年�,本文從元器件選擇��、貼裝精度�、工藝參數(shù)三方面解析SMT貼片加工質量的核心要求,助力企業(yè)規(guī)避風險��、提升效率����。

一、元器件選擇:基礎決定成敗

SMT貼片加工的第一步是確保元器件的正確性與可靠性�����。

- 匹配設計要求:元器件的類型�、型號��、標稱值及極性必須完全符合產品設計圖紙和BOM表(物料清單),避免因貼錯位置導致電路短路或功能異常����。

- 可焊性與清潔度:金屬材料需具備良好的可焊性(如紫銅、黃銅)�����,表面無氧化層或油污���。若元器件引腳存在污染或氧化�����,焊接時易出現(xiàn)虛焊�、橋接等問題����。

- 存儲與防護:濕度敏感元件(如IC)需采用防潮包裝,并在規(guī)定時間內使用��,防止吸濕后高溫焊接時爆裂�。

二����、貼裝精度:細節(jié)成就品質

SMT貼片加工的核心在于元器件的精準貼裝�����,任何微小偏差都可能影響電路性能。

- 位置對齊:元器件端頭或引腳需與焊盤圖形對齊或居中�,確保焊端接觸焊膏圖形。例如�����,BGA器件的焊球中心與焊盤中心偏移量需小于焊球直徑的1/2�����,否則再流焊時易產生移位或吊橋���。

- 貼裝壓力控制:貼片高度需適中���。壓力過小會導致元器件浮在焊膏表面,傳遞或焊接時易移位����;壓力過大則可能擠出過多焊膏�,引發(fā)橋接���。

- 設備精度要求:高密度元件(如0.4mm間距BGA)需使用貼裝精度≤±0.025mm的設備,配合實時圖像識別技術�,確保貼裝誤差<100μm。

三����、工藝參數(shù)與過程監(jiān)控:穩(wěn)定是關鍵

SMT加工質量的穩(wěn)定性依賴于科學的工藝參數(shù)設置與全程監(jiān)控。

- 焊膏印刷質量:

- 使用電拋光鋼網模板�,優(yōu)化開孔設計(如倒錐形),確保焊膏均勻釋放����。

- 焊膏厚度需控制在合理范圍內(通常為PCB焊盤厚度的1.2~1.5倍),避免橋接或焊料不足���。

- 回流焊溫度曲線:

- 根據焊膏特性(熔點、活性)和PCB結構(多層板�、元件高度差異)定制溫度曲線,確保焊料充分熔融但不過度流動���。

- 實時監(jiān)控加熱區(qū)段參數(shù)��,避免局部過熱或冷焊���。

- 自動化檢測技術:

- AOI光學檢測:100%覆蓋檢測焊點形狀�����、元件偏移、極性錯誤等缺陷�,檢測效率比人工目檢提高40%以上。

- AXI X射線檢測:針對BGA芯片等隱藏焊點����,通過三維成像分析焊球是否“抱團”或虛焊�,符合IPC-A-610標準。

結語:選擇專業(yè)廠家���,規(guī)避風險更高效

SMT貼片加工質量的把控需要從元器件����、貼裝精度��、工藝參數(shù)三方面系統(tǒng)發(fā)力�����。宏力捷電子作為深耕行業(yè)20余年的PCBA代工代料廠家,配備多條SMT/DIP生產線���,嚴格遵循IPC-A-610����、ISO 9001等國際標準���,提供從設計�����、采購����、組裝到測試的一站式服務�����。若您有SMT貼片加工需求����,歡迎咨詢我們,用專業(yè)能力為您的產品保駕護航�����!

深圳宏力捷推薦服務:PCB設計打樣 | PCB抄板打樣 | PCB打樣&批量生產 | PCBA代工代料